5. 사출성형의 공정 및 용어

사출성형의 전체적인 공정의 흐름은

형체 - 노즐전진 - 사출 - 계량 및 냉각 - 노즐후퇴 - 형개 - 취출

의 순서로 이루어집니다

5-1. 형체, 형개

사출을 하기위해 열린 금형을 닫고(형체) 또 취출을 위해 금형을 여는 공정(형개)으로 사출 시 높은 사출 압력에 의해 금형이 밀리지 않게 지탱하여 줍니다.

형체력이 약하면 사출 시 압력에 의해 금형에 틈이 생기고 그로 인해 burr 불량이 발생하게 됩니다.

형체력을 구하는 공식은

F(ton) = A(㎠) x P(Kg/㎠) x 10-3입니다.

F=형체력 A=성형품의 투영면적 P=금형내의 압력

5-2. 노즐전진 및 후퇴

노즐이 금형에 계속 터치가 되어있으면 금형의 낮은 온도에 의해 노즐부에 있던 수지가 굳는 것을 방지하기 위해 자동왕복 설정을 해두는데 사출 시에는 노즐이 전진하고 또 계량이 끝나면 설정치 만큼 후퇴를 하는 공정입니다.

자동왕복을 하는 또 한가지 이유는 노즐부의 수지가 금형의 Sprue 부분에 삽입되는 것을 방지하기 위해서이기도 합니다. 자동왕복의 단점으로는 노즐과 금형의 Locate Ring부분이 계속 부딪치게 됨으로 노즐과 Locate Ring의 마모가 문제가 되는데 가능하면 Suck-Back과 적정 온도설정으로 노즐 고정방식을 권합니다.

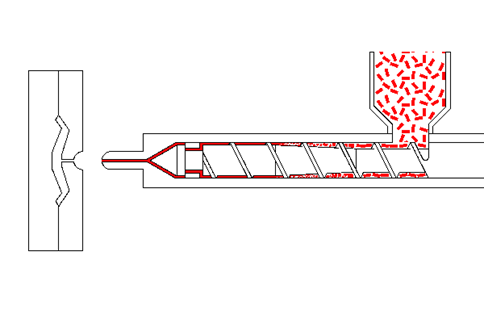

5-3. 사출

실린더내의 스크류가 전진하면서 용융된 수지를 적정압력과 속도로 금형 내에 삽입하는 공정입니다.

유효사출압력을 산출하는 공식이 있으나 너무 추상적으로 현실감이 전혀 없음으로 여기서는 기술하지 않겠습니다.

5-4. 계량 및 냉각

사출공정이 끝나면 다음 사출에 필요로 하는 재료를 용융 시키는 동작을 계량이라고 하며,

가소화 동작이라고도 합니다. 스크류가 후퇴를 하며 계량을 시작하는데 이 동작에서 배압이 적용되어 재료에서 발생되는 gas가 호퍼 드라이어를 통하여 빠져나갑니다.

계량과 냉각은 동시에 이루어지며, 계량보다 냉각시간이 더 긴 것이 일반적입니다.

5-5. 취출

형개 후 이동측 금형에 성형 된 제품을 Ejector Pin의 힘으로 취출하는 공정(에젝팅)입니다.

취출방법으로는 취출로봇을 이용하거나 사람의 손으로 직접취출, 또는 자동낙하를 이용하는 방법이 있습니다.

통상 반자동 성형 시에는 사람의 손으로 취출을 하게 되고 전자동 공정 시에는 자동낙하 및 취출 로봇을 사용하는 것이 일반적이며, 생산성향상을 위해서는 자동낙하 및 취출로봇을 이용하는 것이 바람직 합니다.

5-6. 형개 거리

고정반과 이동반의 개폐거리로서 일반적으로 성형품을 금형의 Core로부터 취출하기 위한 필요거리로 금형두께와 형개 stroke의 최대치 검토 시 필요합니다

관계식 : S (mm) = H (mm) Χ (2.2~2.5)

*S : 형개 거리

*H : 성형품 높이

5-7. Ejector stroke & Ejector력

성형품을 금형으로부터 취출하기 위한 필요 거리 및 힘을 말합니다.

통상 Ejector Storke는 금형의 형상과 성형품에 따라 결정합니다.

5-8. Tie-Bar Space

성형기에 장착할 수 있는 금형의 최대크기를 결정할 때 필요한 지수입니다

5-9. 금형의 최대 & 최소 높이

금형의 높이를 최대 또는 최소 체결 가능할수 있는 거리를 말합니다

5-10. 이론사출용량

Screw가 최대 후퇴하여 사출전진 완료 시 까지의 최대 사출용적을 말합니다

5-11. 사출압력

Screw 선단부에 발생하는 최대 압력을 말합니다

5-12. 사출률

1sec 간에 노즐로부터 사출되는 최대 사출용적을 말합니다

5-13. 가소화 능력

가열실린더가 최대 어느 정도의 수지를 가소화 할 수 있는가 의 능력을 말하며 계량시간을 산출하여 성형기의 생산능력을 결정하는데 필요한 수치입니다.

6. 사출 Trouble Shooting

6-1. 사출 Trouble 용어

1) 충전부족 (Short Shot) : 성형품의 일부가 부족되는 현상.

2) Burr (바리) : 성형품에 여분의 수지가 붙는 현상.

3) Sink Mark (수축) : 성형품의 표면에 발생하는 오목 현상.

4) Weld Line : 용융수지가 금형 내를 분기해서 흐르다가 합류한 부분에 생기는 가는 선.

5) Burned (탐) : 금형내의 공기가 압축되어서 고온으로 되어, 그 열로 수지가 되는현상.

6) Flow Mark : 성형재료의 유동궤적을 나타내는 줄무니가 생기는 현상.

7) 광택불량 : 성형품의 표면이 수지 원래의 광택과 다르고 층상에 유백색의 막이 덮힘.

8) Silver Streak : 성형품의 표면 또는 표면 가까이에 수지의 흐름 방향으로 발생하는 매우 가는 선의 다발.

9) Black Streak : 성형품의 내부에 검은 줄 모양으로 되어 나타나는 현상.

10) Jetting : 게이트에서 캐비티에 분사된 수지가 끈 모양의 형태로 고화해서 성형품의 표면에 꾸불꾸불한 모양으로 나타나는 현상.

11) Crazing & Crack : 성형품 표면에 가는 선 모양의 금이 가거나 균열하는 것.

12) 이형불량 : 금형에서 성형품이 떨어지기 어려운 현상.

13) 표층박리 : 성형품이 운모 모양의 얇은 층으로 되어서 벗겨지는 현상.

6-2. 사출 Trouble 대책

※ 수지(RESIN)의 약어 및 원어

![[한글흘림체필사] 도보순례_이문재](https://blogger.googleusercontent.com/img/b/R29vZ2xl/AVvXsEjPTzu1H9Kvb_WlnlKeQ0R__Ck99-Wz88jQBuXbVfjDuhaLr0O10exwZhDhIHVN5DRhiWo2IvLby77YDMu9EmJfseMZ8_kHzDWDLm0cDMQ0lLOGMLRWCRDy4meq0znNo7wmZDaTON1JgMI/w680/1578727237905233-0.png)

![[한글흘림체필사] 강물_김영랑](https://blogger.googleusercontent.com/img/b/R29vZ2xl/AVvXsEjNAX8pzMb5pMG2Grtq64A2IXz1RglpXe8MaxGQLvoXd8cmB2d6W3JNJR54oBEJDo8dnjnSclurk2yeK6NFT3tP9rVMCXpYF2DWN5Hm-jmZzmTPIIBN8LfmD2Eop7y9yWdqi6tNUHzzNwU/w680/1578726305845676-0.png)

0 댓글